Atelier de fabrication d'anodes

notre parcours exceptionnel en technologies de fabrication d'anodes

Fives est un fournisseur leader de solutions innovantes pour la production d'aluminium, incluant des ateliers de fabrication d'anodes (Green Anode Plant (GAP)) de grande capacité et à haute performance. Nous possédons plus de 50 ans d'expertise, l'une des plus grandes bases installées dans le monde et sommes le seul fournisseur de GAP capable de produire en continu plus de 60 t/h d'anodes en une seule ligne.

une solution clé en main pour une qualité des anodes et un contrôle des émissions optimum

La GAP de Fives offre une performance, une qualité, une efficacité énergétique et une durabilité maximale aux producteurs d'aluminium. Nous évaluons pour chaque client ses besoins spécifiques et leur proposons des solutions personnalisées.

Nos solutions sont basées sur les technologies de pointe de Fives, pour :

- Produire des anodes de haute qualité tout en respectant des standards de santé, sécurité et environnement stricts,

- Améliorer l'efficacité des bases installées pour booster la production d'aluminium via des cuves additionnelles ou l'augmentation de l'ampérage des cuves.

Les GAP éco-conçus de Fives incorporent des solutions de dernière génération en matière de durabilité, d'éfficacité énergétique et de maximisation du rendement. Elles incluent :

- Eolios: un système qui limite les émissions grâce à la combinaison d'un épurateur à coke conventionnel et d'un oxidateur thermique régénératif,

- FCB Horomill®: un broyeur en lit de compression à haute efficacité énergétique qui améliore la capacité de production de l'usine et optimise la maintenance,

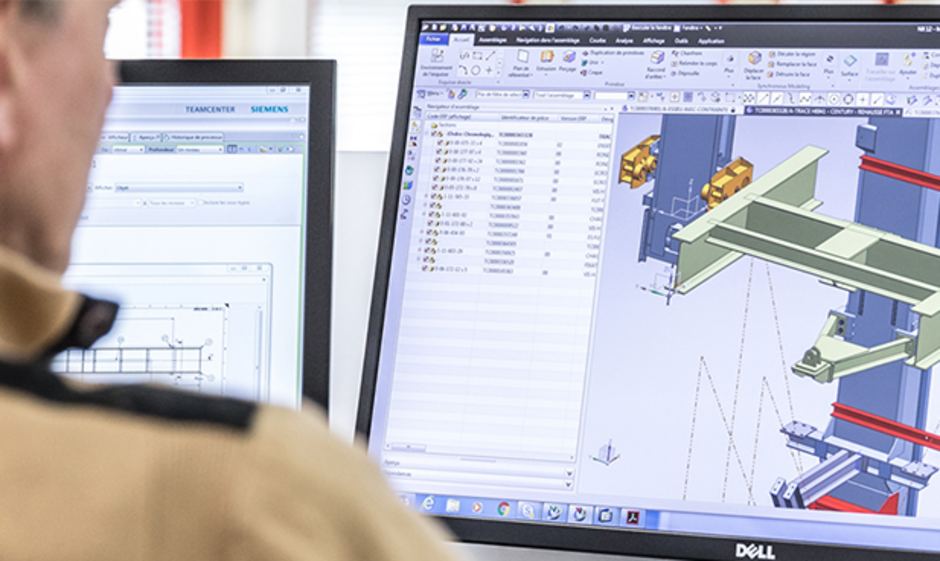

- Amelios: un ensemble de contrôles avancés pour surveiller et optimiser les procédés et les équipements de l'usine.

![[Translate to Français:] Rhodax4D technology](https://webasset.fivesgroup.com/_Never_Delete_/4/8/csm_Fives_Green_Anode_Plant_Rhodax4D_24461b5520.jpg)

préparation des matières sèches avec le concasseur Rhodax®4D de FIVES

Notre Rhodax®4D optimise le procédé de fabrication de l'anode, utilisant jusqu'à 40% d'équipements en moins que les procédés conventionnels.

Cette solution innovante génère la distribution granulométrique requise et fournit une recette exceptionnellement stable. Le procédé est totalement automatisé et flexible, opérant en continu selon les besoins en production de pâte d'anode en aval. Pour maintenir la meilleure qualité et stabilité des anodes, tous les paramètres sont contrôlés en temps réel via le système de contrôle avancé de Fives. Notre technologie Rhodax® est connue pour produire des anodes à haute résistance aux chocs thermiques, grâce à un ratio grain/sable élevé.

En savoir plus sur le principe du Rhodax® - [Aluminium] Rhodax® 4D - YouTube

![[Translate to Français:] Intensive mixing cascade](https://webasset.fivesgroup.com/_Never_Delete_/c/0/csm_IMC_88fed9e13d.jpg)

notre expertise inégalée en préparation de pâte d'anode

Fives possède une expertise unique en procédés et technologies d'optimisation de la qualité de la pâte.

Nous maîtrisons toutes les étapes du procédé, du dosage et du préchauffage des matières à tous les types de technologies de malaxage de pâte et de refroidissement. Nous sommes également leader dans le malaxage en continu avec notre technologie IMC (malaxage intensive en cascade).

![[Translate to Français:] Xelios vibrocompacting machine](https://webasset.fivesgroup.com/_Never_Delete_/1/4/csm_Fives_Green_Anode_Plant_xelios_e466a384c7.jpg)

Xelios 4.0 : une meilleure qualité de pâte d'anode

Fives a présenté la vibrotasseuse Xelios pour la première fois en 2006. Cette solution pionnière se composait d'un système de vide et de contre-pression pour produire des anodes de qualité optimum et a depuis été continuellement mis à jour pour répondre aux besoins de nos clients.

Conçue pour améliorer encore plus la qualité de la pâte, la Xelios 4.0 permet :

- Une stabilité et une flexibilité opérationnelle plus importante

- Des anodes à haute densité et sans défauts

- Une réduction drastique des émissions de vapeur de brai

caractéristiques clés

- Dynpac : le logiciel de contrôle avancé de Fives pour optimiser le cycle de production de l'anode en temps réel

- Smart Vibro : un système connecté de contrôle de la santé des équipements pour une maintenance avancée

- Un système innovant de captation des vapeurs de brai intégré dans la trémie de transfert de la pâte

![[Translate to Français:] Anode](https://webasset.fivesgroup.com/_Never_Delete_/3/7/csm_Fives_Green_Anode_Plant_anode_78e947782b.jpg)

nos solutions sur mesure pour le refroidissement des anodes

Fives maîtrise toutes les technologies de refroidisse-ment, incluant la pulvérisation ou les piscines ainsi que les convoyeurs d'anodes "Power & Free" ou à godets.

La consommation d'eau et le temps de refroidissement sont minimisés grâce à des campagnes de mesure et des simulateurs de refroidissement des anodes. Nos améliorations en continu nous ont permis de :

- Eliminer le besoin d'une tour de refroidissement

- Réduire le temps de refroidissement

- Optimiser le débit d'eau

- Réduire les OPEX et CAPEX sans perte d'efficacité de refroidissement