Fives Landis y AddUp, trabajando juntos para diseñar e imprimir una boquilla de refrigerante personalizada en 3D

Fives Landis Corp., conocido mundialmente por sus sistemas de rectificado de precisión de vanguardia, y AddUp, una empresa conjunta entre el grupo Fives y Michelin que se especializa en la fabricación aditiva de metal, trabajaron juntos para diseñar e imprimir en 3D una boquilla de refrigerante personalizada.

El diseño personalizado de la boquilla permite que la posición y la forma del flujo coincidan con precisión con la geometría desafiante de la rueda con menos componentes en el ensamblaje, al mismo tiempo que proporciona un flujo óptimo a la zona de corte de metal en la rectificadora. Esto aumenta el rendimiento de las máquinas y optimiza el ciclo de rectificado.

Utilizando procesos de producción tradicionales, la fabricación de esta pieza compleja es difícil y requiere múltiples piezas y es imposible crear geometrías interiores ideales. La fabricación aditiva de metal, también conocida como impresión 3D de metal, permite que este tipo de componente de boquilla se realice desde el diseño digital 3D hasta la pieza metálica final en solo unos pocos pasos y en cuestión de días, no semanas.

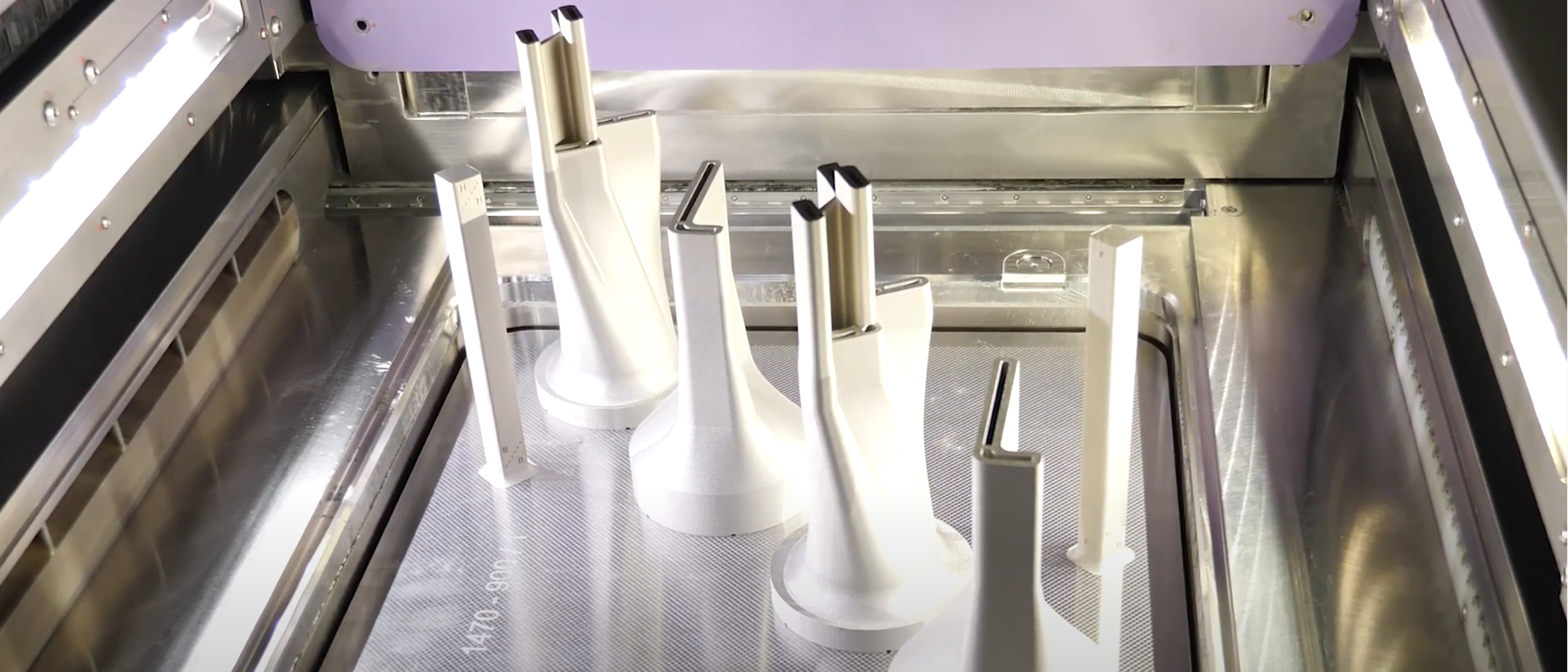

Los equipos de AddUp primero comenzaron diseñando la pieza en el software de preparación de construcción 3-D, AddUp Manager, luego desarrolló la mejor receta de fabricación para la impresión, incluida la estrategia de fusión y la orientación de la construcción, antes de transferir el archivo a la Máquina de fusión de AddUp FormUp 350.

La boquilla está impresa en acero inoxidable, utilizando la máquina de fusión de base de polvo AddUp FormUp 350 en solo unas pocas horas. En esta máquina, las piezas se fabrican en sucesivas capas horizontales. Para cada capa, el polvo de metal se esparce por la placa de construcción y un láser funde las áreas que deben solidificarse.

Por último, las operaciones de procesamiento posterior, que incluyen alivio de tensión, electroerosión por hilo y granallado, completan la pieza y la preparan para ensamblarla en la rectificadora.

La FormUp 350 logra una precisión dimensional de hasta 0,1 mm y una densidad del material del 99,99 %. Esto asegura un rendimiento de la pieza preciso y repetible sin fallas.

El resultado final es una boquilla de refrigerante optimizada de una sola pieza que distribuye con precisión el flujo de refrigerante en ubicaciones precisas, lo que optimiza el rendimiento de la máquina.

Mira el video a continuación: